Atualmente, quando falamos sobre computação, tendemos a nos referir ao software e aos engenheiros que o escrevem. Mas não estaríamos em lugar algum sem o hardware e as ciências físicas que permitiram sua criação — disciplinas como óptica, ciência dos materiais e engenharia mecânica. É graças aos avanços nessas áreas que podemos fabricar os chips nos quais residem todos os 1s e 0s do mundo digital. Sem eles, a computação moderna teria sido impossível.

A litografia de semicondutores, o processo de fabricação responsável pela produção de chips de computador, já chegou a completar os 70 anos. Sua história de origem é tão simples quanto o processo atual é complexo: a tecnologia teve início em meados da década de 1950, quando um físico chamado Jay Lathrop virou a lente de seu microscópio de cabeça para baixo.

Lathrop, que morreu no ano passado aos 95 anos, é pouco lembrado atualmente. Mas o processo de litografia que ele e seu parceiro de laboratório patentearam em 1957 transformou o mundo. O aprimoramento constante dos métodos litográficos produziu circuitos cada vez menores e quantidades antes inimagináveis de poder de computação, transformando setores inteiros e nossa vida cotidiana.

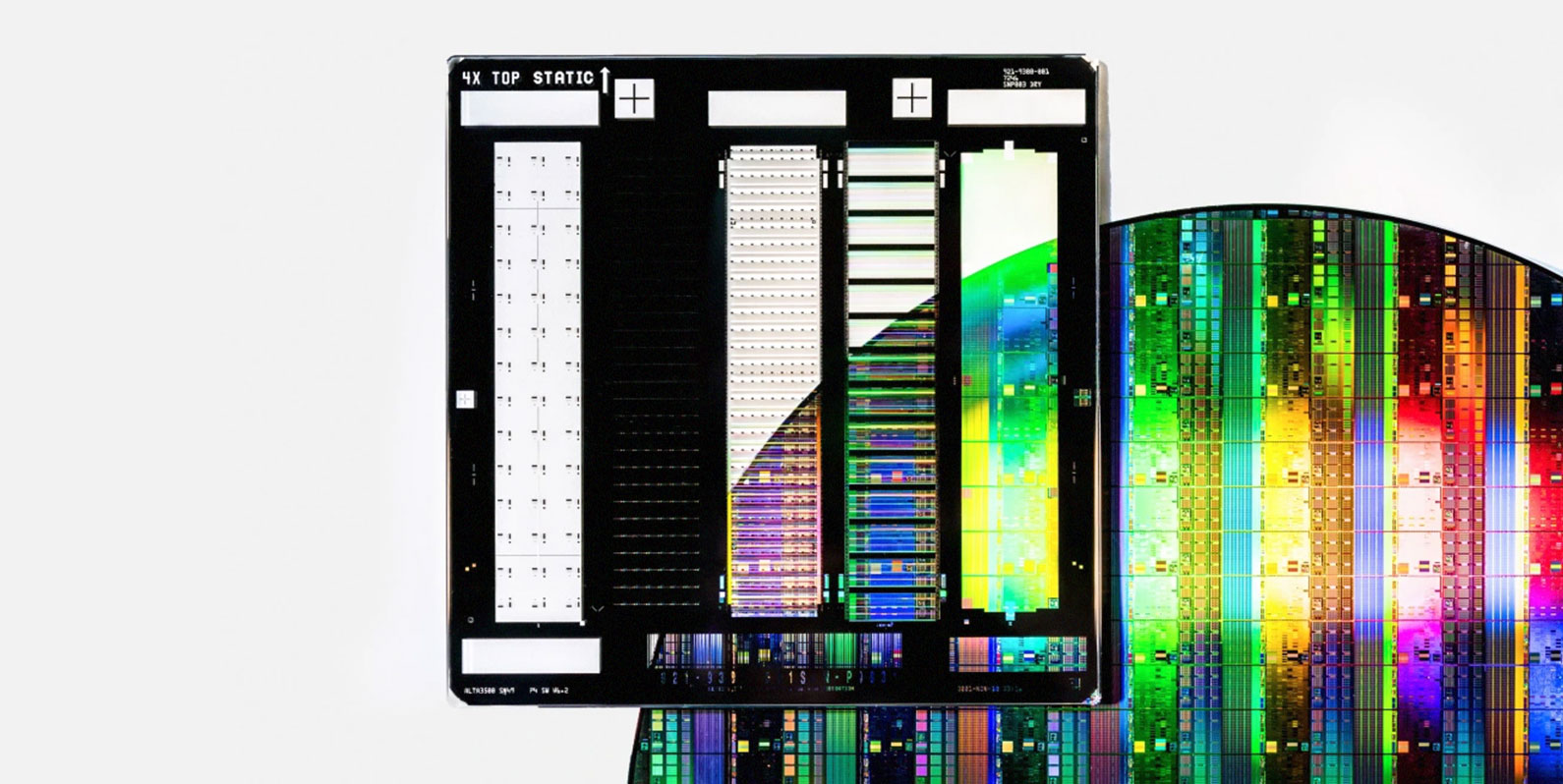

Atualmente, a litografia é um grande negócio com margens de erro mínimas. A líder mundial, a empresa holandesa ASML, é também a maior empresa de tecnologia da Europa em termos de capitalização de mercado. Suas ferramentas de litografia — que contam com os espelhos mais planos do mundo, um dos lasers comerciais mais potentes e uma explosão muito mais quente do que a superfície do sol — podem modelar formas minúsculas no silício, medindo apenas alguns nanômetros. Essa precisão em escala nanométrica, possibilita a fabricação de chips com dezenas de bilhões de transistores. Você provavelmente depende de chips fabricados com essas ferramentas de litografia ultra-avançadas; eles podem ser encontrados no telefone, no computador e nos data centers que processam e armazenam seus dados.

De todas as máquinas de precisão alucinante que fabricam chips, as ferramentas de litografia são as mais importantes — e as mais complexas. Elas exigem centenas de milhares de componentes e bilhões de dólares de investimento. E não são apenas objeto de rivalidade comercial e maravilha científica; elas estão no centro de uma competição geopolítica para controlar o futuro do poder da computação, que será moldado pela evolução do setor de litografia — e pela luta para produzir ferramentas de litografia ainda mais precisas. A história do desenvolvimento da tecnologia sugere que qualquer avanço futuro dependerá de maquinário ainda mais complexo e preciso e de cadeias de suprimentos ainda mais distantes para produzir os componentes especializados necessários. A velocidade com que os novos sistemas e componentes de litografia são desenvolvidos — e a questão de quais empresas e países conseguem fabricá-los — moldará não apenas a velocidade do progresso da computação, mas também o equilíbrio de poder e lucros no setor de tecnologia.

A ideia de que a fabricação em escala nanométrica de hoje tem sua origem na lente de microscópio invertida de Lathrop pode parecer impossível. Mas o setor de litografia avançou rapidamente e permitiu que os chips seguissem — e estabelecessem o ritmo — da Lei de Moore, a ideia de que o número de transistores em um circuito integrado dobra a cada dois anos, aproximadamente.

Lathrop inventou o processo na década de 1950, em uma época em que os computadores usavam tubos de vácuo ou transistores tão grandes que eram visíveis a olho nu — e, portanto, fáceis de fabricar sem a necessidade de criar uma classe de ferramentas totalmente nova.

Ele não estava tentando revolucionar a computação; mais tarde, ele mesmo disse que não tinha “nenhuma ideia sobre computadores”. Como engenheiro do Diamond Ordnance Fuze Lab do Exército dos EUA em meados de 1950, ele foi encarregado de criar uma nova espoleta de proximidade para ser colocado dentro de um projétil de morteiro com apenas alguns centímetros de diâmetro. Um dos componentes necessários para o fusível era um transistor, mas o projétil era tão pequeno que os transistores existentes dificilmente cabiam dentro dele.

Naquela época, a fabricação de transistores estava em seus estágios iniciais. Os transistores eram usados como amplificadores em rádios, enquanto os transistores discretos estavam começando a ser usados em computadores do tamanho de salas. O laboratório de fusíveis já contava com alguns equipamentos para a fabricação de transistores, como cultivadores de cristais e fornos de difusão. Porém, mesmo em um laboratório de armas avançado, muitos dos materiais e ferramentas necessários para fabricá-los tiveram que ser desenvolvidos do zero.

Esses primeiros transistores eram feitos de um bloco do elemento químico germânio com diferentes materiais sobrepostos, de modo que se assemelhavam ao formato de uma mesa no deserto. Esses blocos de material de topo plano eram feitos cobrindo primeiro uma parte do germânio com uma gota de cera. Em seguida, foi aplicado um produto químico que gravou o germânio que não estava coberto. Quando a cera era removida, apenas o germânio que estava coberto ficava para trás, apoiado em uma placa metálica. Esse sistema funcionou bem o suficiente para transistores grandes, mas diminuir ao ponto de transformá-los em miniaturas era praticamente impossível. A cera escorria de forma imprevisível, limitando a precisão com que o germânio poderia ser gravado. Lathrop e seu parceiro de laboratório, Jim Nall, viram seu progresso no fusível de proximidade preso nas imperfeições da cera que transbordava.

Lathrop havia passado anos olhando através de microscópios para fazer com que algo pequeno parecesse maior. Enquanto pensava em como miniaturizar os transistores, ele e Nall se perguntaram se a óptica do microscópio virada de cabeça para baixo poderia permitir que algo grande — um padrão para um transistor — fosse miniaturizado. Para descobrir isso, eles cobriram um pedaço de material de germânio com um tipo de produto químico fotorresistente, que adquiriram da Eastman Kodak, a empresa de câmeras de fotografia. A luz reage com a camada fotorresistente, tornando-a mais dura ou mais fraca. Lathrop aproveitou esse recurso e criou uma “máscara” no formato de uma mesa, colocando-a no microscópio com a óptica invertida. A luz que passava pelos orifícios da máscara era encolhida pelas lentes do microscópio e projetada sobre os produtos químicos fotorresistentes. Onde a luz incidia, os produtos químicos endureciam. Onde a luz era bloqueada pela máscara, eles podiam ser lavados, deixando um circuito preciso e em miniatura de germânio. Havia sido encontrada uma maneira de fabricar transistores miniaturizados.

Lathrop batizou o processo de fotolitografia — impressão com luz — e ele e Nall solicitaram uma patente. Eles apresentaram um artigo sobre o assunto na Reunião Internacional de Dispositivos Eletrônicos em 1957 e o Exército concedeu a ele um prêmio de US$ 25.000 pela invenção. Com o dinheiro, Lathrop comprou uma perua nova para sua família.

Em meio à Guerra Fria, o mercado de espoletas de morteiro estava crescendo, mas o processo de litografia de Lathrop decolou porque as empresas que produziam transistores para eletrônicos civis perceberam seu potencial transformador. A litografia não só produziu transistores com precisão sem precedentes, mas também abriu as portas para uma maior miniaturização. As duas empresas que lideravam a corrida pelos transistores comerciais — Fairchild Semiconductor e Texas Instruments — entenderam as implicações logo no início: a litografia era a ferramenta de que precisavam para fabricar transistores aos milhões, transformando-os em um produto de mercado de massa.

Pintando com luz

Robert Noyce, um dos cofundadores da Fairchild havia estudado com Lathrop quando ambos eram estudantes de doutorado em física no MIT. Os dois passaram os fins de semana da pós-graduação caminhando pelas montanhas de New Hampshire e mantiveram contato depois de se formarem. Na Fairchild, Noyce agiu rapidamente para contratar Nall, o parceiro de laboratório de Lathrop, e liderou os esforços de litografia de sua empresa, montando seu próprio dispositivo com um conjunto de lentes de câmera de 20 milímetros que havia comprado em uma loja de fotografia na Bay Area.

Enquanto isso, Lathrop aceitou um emprego na concorrente da Fairchild, a Texas Instruments, dirigindo sua nova perua até Dallas. Ele chegou no momento em que seu novo colega e amigo de longa data, Jack Kilby, estava prestes a criar uma peça de material semicondutor com vários componentes eletrônicos incorporados — ou integrados — a ela. Logo ficou claro que esses circuitos integrados só poderiam ser produzidos de forma eficiente com o método de litografia de Lathrop. À medida que as empresas de chips se esforçavam para encolher os transistores e colocá-los em maior quantidade nos chips, a fotolitografia fornecia a precisão necessária para a fabricação miniaturizada.

A Fairchild e a Texas Instruments fabricaram suas primeiras máquinas de litografia internamente, mas a crescente complexidade das máquinas logo atraiu novos participantes. Como a escala dos transistores diminuiu de centímetros para milímetros e para mícrons, a importância da óptica de precisão aumentou. A Perkin-Elmer era uma empresa sediada em Connecticut que produzia óptica especializada para o exército dos EUA, de miras de bombas a satélites espiões. No final da década de 1960, ela percebeu que essa experiência também poderia ser usada para litografia. A empresa desenvolveu um scanner capaz de projetar o padrão da máscara em uma lâmina de silício, alinhando-os com precisão quase perfeita. Em seguida, o scanner movia uma luz sobre a lâmina como uma copiadora, pintando-o com linhas de luz. Essa ferramenta provou ser capaz de fabricar transistores tão pequenos quanto um mícron — um milionésimo de metro.

Mas a abordagem não era prática, pois os recursos dos chips ficaram ainda menores. No final da década de 1970, os scanners começaram a ser substituídos por steppers, máquinas que moviam a luz em passos discretos em uma lâmina. O desafio de um stepper era mover a luz com precisão em escala de mícrons, de modo que cada flash ficasse perfeitamente alinhado com o chip. A GCA, uma empresa sediada em Boston que teve suas origens em balões espiões, desenvolveu a primeira ferramenta de stepper, supostamente sob a orientação do executivo da Texas Instruments, Morris Chang, mais tarde fundador da TSMC, que hoje é a maior fabricante de chips do mundo.

As empresas especializadas em litografia da Nova Inglaterra logo enfrentaram uma forte concorrência. Na década de 1980, quando os fabricantes de chips japoneses começaram a conquistar uma grande fatia do mercado na produção de chips de memória, eles começaram a comprar da Nikon e da Canon, dois produtores locais de ferramentas de litografia. Na mesma época, a fabricante holandesa de chips Philips criou sua própria unidade que produzia ferramentas de litografia, chamando a nova empresa de ASML.

A GCA, que continuou sendo a campeã americana de litografia, teve dificuldades para enfrentar a concorrência. Sua tecnologia de litografia era amplamente reconhecida como de primeira linha, mas as próprias máquinas eram menos confiáveis do que as de seus novos rivais japoneses e holandeses. Além disso, a GCA não conseguiu prever uma série de ciclos de negócios do setor de chips na década de 1980. Logo, ela se viu financeiramente sobrecarregada e, no final da década, à beira da falência. Bob Noyce tentou resgatar a empresa; como chefe da Sematech, um instituto de pesquisa de semicondutores apoiado pelo governo com o objetivo de revitalizar o setor de chips dos EUA, ele investiu milhões de dólares na GCA. No entanto, isso não foi suficiente para impedir que a empresa entrasse em colapso. Assim, o setor de litografia entrou na década de 1990 sendo dominado por três empresas, duas japonesas e uma holandesa.

O declínio de uma indústria

O declínio do setor de litografia dos Estados Unidos coincidiu com um grande salto na complexidade tecnológica do campo. Na década de 1980, a luz visível, que tem um comprimento de onda de várias centenas de nanômetros, era um pincel muito amplo para pintar os menores transistores. Assim, o setor passou a usar novos produtos químicos, como fluoreto de criptônio e fluoreto de argônio, para criar luz ultravioleta profunda, com comprimentos de onda tão baixos quanto 193 nanômetros. No início dos anos 2000, depois que a própria luz ultravioleta se mostrou uma ferramenta muito brusca, foram criadas máquinas de litografia que podiam disparar luz através da água, criando um ângulo de refração mais nítido e, portanto, permitindo maior precisão. Em seguida, depois que essa litografia de “imersão” se mostrou insuficiente para os recursos mais finos em um chip, os litógrafos começaram a usar a multipadronização, aplicando várias camadas de litografia umas sobre as outras para produzir padrões ainda mais precisos no silício.

No entanto, já na década de 1990, ficou claro que seria necessária uma nova fonte de luz com um comprimento de onda menor para continuar a fabricar transistores cada vez menores. A Intel, a maior fabricante de chips dos Estados Unidos, liderou os primeiros investimentos em litografia ultravioleta extrema (EUV) usando um tipo de luz com comprimento de onda de 13,5 nanômetros. Esse comprimento de onda era suficientemente exato para modelar formas com dimensões aproximadamente equivalentes. Mas apenas uma das empresas de litografia remanescentes no mundo, a ASML, teve a coragem de apostar seu futuro na tecnologia, que levaria três décadas e bilhões de dólares para ser desenvolvida. Durante muito tempo, muitos especialistas do setor acharam que ela nunca funcionaria.

Produzir luz EUV em escala suficiente é um dos desafios de engenharia mais complexos da história da humanidade. A abordagem da ASML requer pegar uma bola de estanho com 30 mícrons de largura e pulverizá-la duas vezes com um laser de dióxido de carbono de altíssima potência. Isso faz com que a bola de estanho exploda em um plasma com uma temperatura de várias centenas de milhares de graus. O plasma emite luz EUV, que então deve ser coletada com os espelhos mais planos já criados, cada um feito de dezenas de camadas alternadas de silício e molibdênio com nanômetros de espessura. Esses espelhos são mantidos quase perfeitamente imóveis por um conjunto de atuadores e sensores que, segundo o fabricante, são tão precisos que poderiam ser usados para direcionar um laser para acertar uma bola de golfe tão distante quanto a Lua.

A produção dos componentes especializados em um sistema EUV exigiu a construção de uma complexa cadeia de suprimentos internacional. O laser de alta potência é fabricado por uma empresa alemã chamada Trumpf, especializada em ferramentas de corte de precisão. Os espelhos são produzidos pela Zeiss, outra empresa alemã com um orgulhoso histórico de especialização em óptica. A câmara na qual as esferas de estanho são pulverizadas foi projetada pela Cymer, uma empresa de San Diego que mais tarde foi adquirida pela ASML. Uma máquina com centenas de milhares de componentes só pode ser produzida com a participação de empresas de vários continentes, mesmo que sua montagem seja monopolizada por uma única empresa.

Atualmente, as ferramentas de litografia EUV são usadas para produzir muitos dos principais chips em telefones, computadores e centros de dados. Um processador típico de smartphone terá mais de 10 bilhões de transistores microscópicos, cada um deles impresso pelo processo de fotolitografia do qual Lathrop foi pioneiro. A litografia tem sido usada para criar transistores aos quintilhões, tornando-os o produto manufaturado mais amplamente produzido na história da humanidade.

Talvez o mais importante, entretanto, seja a função da litografia EUV na produção dos chips que os data centers avançados exigem. Os grandes sistemas de IA geralmente são treinados em chips de última geração, o que significa que eles se beneficiam dos transistores ultra-avançados que somente a litografia EUV pode fabricar com eficiência. Isso fez com que a litografia se tornasse uma questão de disputa geopolítica. Enquanto os EUA tentam impedir que o setor de chips da China produza chips de IA de ponta, eles limitam o acesso de Pequim a ferramentas essenciais. Os sistemas de litografia EUV são o maior ponto de estrangulamento para o setor de chips da China.

O fato dos recursos de computação da segunda maior economia do mundo dependerem do acesso a uma única ferramenta produzida por uma única empresa ilustra o papel central que a litografia desempenha no setor de tecnologia do mundo. O setor é extraordinariamente complexo — resultado de intensos esforços de pesquisa de uma rede mundial de especialistas em óptica e ciência dos materiais, além de bilhões de dólares de investimento. As ferramentas de litografia desenvolvidas internamente na China estão várias gerações atrás da vanguarda, carecendo de muitos dos principais componentes — como os espelhos ultraplanos — bem como da experiência em integração de sistemas.

O setor percorreu um longo caminho desde o trabalho de Lathrop com espoletas. Ele deixou a Texas Instruments em 1968, depois de trabalhar lá por uma década, e assumiu um cargo de professor na Universidade de Clemson, onde seu pai havia estudado e não muito longe de onde seus pais moravam. Lathrop passou o resto de sua carreira lecionando, embora nos verões das décadas de 1970 e 1980 ele retornasse à TI para trabalhar com seu velho amigo Jack Kilby em um esforço malsucedido para desenvolver a tecnologia fotovoltaica para energia solar. Lathrop se aposentou da Clemson em 1988, tendo deixado uma marca em milhares de estudantes de engenharia elétrica.

O processo de litografia que ele inventou, entretanto, continua avançando. Em alguns anos, a ASML lançará uma nova versão de sua tecnologia EUV, chamada EUV de alta abertura numérica, que permitirá uma litografia ainda mais precisa. A pesquisa de uma futura ferramenta com precisão ainda maior está em andamento, embora não esteja claro se algum dia ela será viável na prática ou comercialmente. Esperamos que sim, pois o futuro da Lei de Moore — e os avanços na computação que ela possibilita — depende disso.

Chris Miller é autor de Chip War: The Fight for the World’s Most Critical Technology e professor associado da Fletcher School da Tufts University.